高品質(zhì)焊錫點(diǎn)與回流焊溫度曲線的關(guān)系(圖解)2018-03-29

在使用表面貼裝元件的印刷電路板(PCB)裝配中��,要得到優(yōu)質(zhì)的焊點(diǎn)��,一條優(yōu)化的回流溫度曲線是最重要的因素之一��。溫度曲線是施加于電路裝配上的溫度對(duì)時(shí)間的函數(shù)�,當(dāng)在笛卡爾平面作圖時(shí),回流過程中在任何給定的時(shí)間上��,代表PCB上一個(gè)特定點(diǎn)上的溫度形成一條曲線�����。

在開始作曲線步驟之前�,需要下列設(shè)備和輔助工具:溫度曲線儀、熱電偶�����、將熱電偶附著于PCB的工具和錫膏參數(shù)表�����。可從大多數(shù)主要的電子工具供應(yīng)商買到溫度曲線附件工具箱��,這工具箱使得作曲線方便���,因?yàn)樗克璧母郊?除了曲線儀本身)�����。

熱電偶必須長度足夠���,并可經(jīng)受典型的爐膛溫度。一般較小直徑的熱電偶���,熱質(zhì)量小響應(yīng)快��,得到的結(jié)果精確����。

有幾種方法將熱電偶附著于PCB�����,較好的方法是使用高溫焊錫如銀/錫合金���,焊點(diǎn)盡量最小�。

另一種可接受的方法��,快速����、容易和對(duì)大多數(shù)應(yīng)用足夠準(zhǔn)確,少量的熱化合物(也叫熱導(dǎo)膏或熱油脂)斑點(diǎn)覆蓋住熱電偶����,再用高溫膠帶(如Kapton)粘住。

還有一種方法來附著熱電偶�����,就是用高溫膠��,如氰基丙烯酸鹽粘合劑�,此方法通常沒有其它方法可靠。 附著的位置也要選擇��,通常最好是將熱電偶尖附著在PCB焊盤和相應(yīng)的元件引腳或金屬端之間�����。

(圖一、將熱電偶尖附著在PCB焊盤和相應(yīng)的元件引腳或金屬端之間)

錫膏特性參數(shù)表也是必要的���,其包含的信息對(duì)溫度曲線是至關(guān)重要的����,如:所希望的溫度曲線持續(xù)時(shí)間����、錫膏活性溫度、合金熔點(diǎn)和所希望的回流最高溫度���。

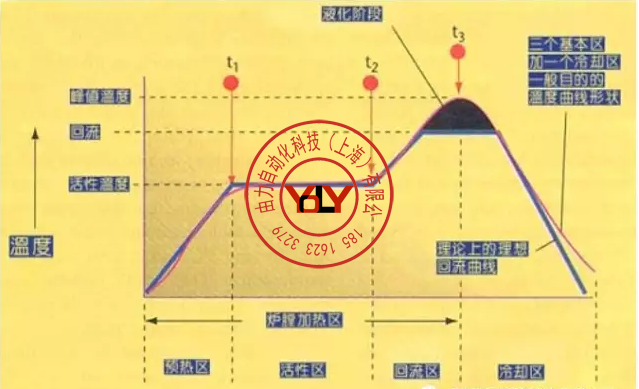

開始之前��,必須理想的溫度曲線有個(gè)基本的認(rèn)識(shí)�����。理論上理想的曲線由四個(gè)部分或區(qū)間組成�,前面三個(gè)區(qū)加熱�����、最后一個(gè)區(qū)冷卻���。爐的溫區(qū)越多���,越能使溫度曲線的輪廓達(dá)到更準(zhǔn)確和接近設(shè)定。大多數(shù)錫膏都能用四個(gè)基本溫區(qū)成功回流�。

(圖二、理論上理想的回流曲線由四個(gè)區(qū)組成��,前面三個(gè)區(qū)加熱����、最后一個(gè)區(qū)冷卻)

預(yù)熱區(qū),也叫斜坡區(qū)����,用來將PCB的溫度從周圍環(huán)境溫度提升到所須的活性溫度。在這個(gè)區(qū)����,產(chǎn)品的溫度以不超過每秒2~5°C速度連續(xù)上升,溫度升得太快會(huì)引起某些缺陷����,如陶瓷電容的細(xì)微裂紋,而溫度上升太慢���,錫膏會(huì)感溫過度�����,沒有足夠的時(shí)間使PCB達(dá)到活性溫度���。爐的預(yù)熱區(qū)一般占整個(gè)加熱通道長度的25~33%����。

活性區(qū)�,有時(shí)叫做干燥或浸濕區(qū),這個(gè)區(qū)一般占加熱通道的33~50%�,有兩個(gè)功用,第一是�����,將PCB在相當(dāng)穩(wěn)定的溫度下感溫�����,允許不同質(zhì)量的元件在溫度上同質(zhì)��,減少它們的相當(dāng)溫差。第二個(gè)功能是���,允許助焊劑活性化�����,揮發(fā)性的物質(zhì)從錫膏中揮發(fā)。一般普遍的活性溫度范圍是120~150°C�����,如果活性區(qū)的溫度設(shè)定太高���,助焊劑沒有足夠的時(shí)間活性化����,溫度曲線的斜率是一個(gè)向上遞增的斜率�。雖然有的錫膏制造商允許活性化期間一些溫度的增加,但是理想的曲線要求相當(dāng)平穩(wěn)的溫度����,這樣使得PCB的溫度在活性區(qū)開始和結(jié)束時(shí)是相等的。市面上有的爐子不能維持平坦的活性溫度曲線�����,選擇能維持平坦的活性溫度曲線的爐子,將提高可焊接性能����,使用者有一個(gè)較大的處理窗口。 回流區(qū)���,有時(shí)叫做峰值區(qū)或最后升溫區(qū)�����。這個(gè)區(qū)的作用是將PCB裝配的溫度從活性溫度提高到所推薦的峰值溫度�?��;钚詼囟瓤偸潜群辖鸬娜埸c(diǎn)溫度低一點(diǎn)�����,而峰值溫度總是在熔點(diǎn)上����。典型的峰值溫度范圍是205~230°C�,這個(gè)區(qū)的溫度設(shè)定太高會(huì)使其溫升斜率超過每秒2~5°C,或達(dá)到回流峰值溫度比推薦的高。這種情況可能引起PCB的過分卷曲���、脫層或燒損����,并損害元件的完整性�。

今天,最普遍使用的合金是Sn63/Pb37�,這種比例的錫和鉛使得該合金共晶。共晶合金是在一個(gè)特定溫度下熔化的合金�,非共晶合金有一個(gè)熔化的范圍�����,而不是熔點(diǎn)���,有時(shí)叫做塑性裝態(tài)�����。本文所述的所有例子都是指共晶錫/鉛��,因?yàn)槠涫褂脧V泛����,該合金的熔點(diǎn)為183°C。

理想的冷卻區(qū)曲線應(yīng)該是和回流區(qū)曲線成鏡像關(guān)系�。越是靠近這種鏡像關(guān)系,焊點(diǎn)達(dá)到固態(tài)的結(jié)構(gòu)越緊密��,得到焊接點(diǎn)的質(zhì)量越高����,結(jié)合完整性越好。

作溫度曲線的第一個(gè)考慮參數(shù)是傳輸帶的速度設(shè)定��,該設(shè)定將決定PCB在加熱通道所花的時(shí)間��。典型的錫膏制造廠參數(shù)要求3~4分鐘的加熱曲線�����,用總的加熱通道長度除以總的加熱感溫時(shí)間����,即為準(zhǔn)確的傳輸帶速度,例如��,當(dāng)錫膏要求四分鐘的加熱時(shí)間��,使用六英尺加熱通道長度,計(jì)算為:6 英尺 ÷ 4 分鐘 = 每分鐘 1.5 英尺 = 每分鐘 18 英寸����。

接下來必須決定各個(gè)區(qū)的溫度設(shè)定,重要的是要了解實(shí)際的區(qū)間溫度不一定就是該區(qū)的顯示溫度���。顯示溫度只是代表區(qū)內(nèi)熱敏電偶的溫度���,如果熱電偶越靠近加熱源,顯示的溫度將相對(duì)比區(qū)間溫度較高���,熱電偶越靠近PCB的直接通道��,顯示的溫度將越能反應(yīng)區(qū)間溫度。明智的是向爐子制造商咨詢了解清楚顯示溫度和實(shí)際區(qū)間溫度的關(guān)系����。本文中將考慮的是區(qū)間溫度而不是顯示溫度。表一列出的是用于典型PCB裝配回流的區(qū)間溫度設(shè)定����。

表一、典型PCB回流區(qū)間溫度設(shè)定

區(qū)間區(qū)間溫度設(shè)定區(qū)間末實(shí)際板溫

預(yù)熱210°C(410°F)140°C(284°F)

活性177°C(350°F)150°C(302°F)

回流250°C(482°F)210°C(410°F)

速度和溫度確定后�,必須輸入到爐的控制器��?���?纯词謨?cè)上其它需要調(diào)整的參數(shù)��,這些參數(shù)包括冷卻風(fēng)扇速度�、強(qiáng)制空氣沖擊和惰性氣體流量。一旦所有參數(shù)輸入后�����,啟動(dòng)機(jī)器���,爐子穩(wěn)定后(即����,所有實(shí)際顯示溫度接近符合設(shè)定參數(shù))可以開始作曲線���。下一部將PCB放入傳送帶���,觸發(fā)測(cè)溫儀開始記錄數(shù)據(jù)。為了方便�����,有些測(cè)溫儀包括觸發(fā)功能,在一個(gè)相對(duì)低的溫度自動(dòng)啟動(dòng)測(cè)溫儀��,典型的這個(gè)溫度比人體溫度37°C(98.6°F)稍微高一點(diǎn)���。例如�,38°C(100°F)的自動(dòng)觸發(fā)器��,允許測(cè)溫儀幾乎在PCB剛放入傳送帶進(jìn)入爐時(shí)開始工作�,不至于熱電偶在人手上處理時(shí)產(chǎn)生誤觸發(fā)。

一旦最初的溫度曲線圖產(chǎn)生���,可以和錫膏制造商推薦的曲線或圖二所示的曲線進(jìn)行比較�����。

首先,必須證實(shí)從環(huán)境溫度到回流峰值溫度的總時(shí)間和所希望的加熱曲線居留時(shí)間相協(xié)調(diào)�,如果太長,按比例地增加傳送帶速度��,如果太短��,則相反。

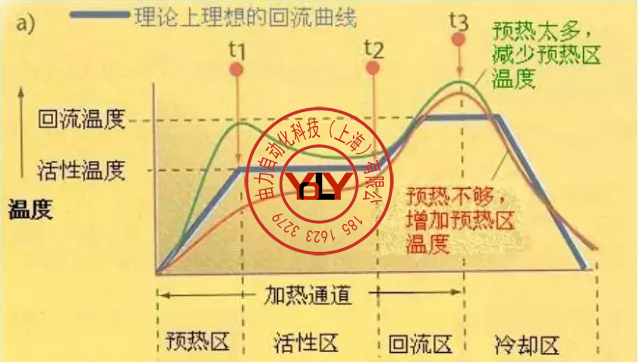

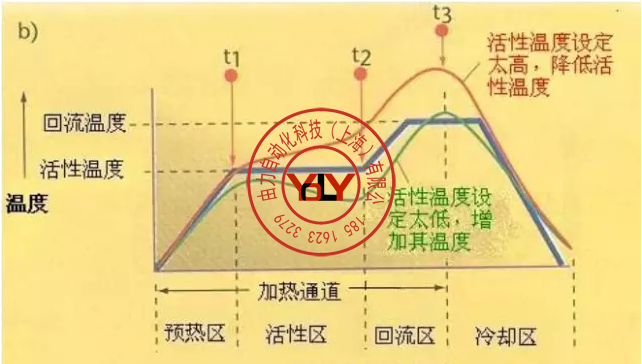

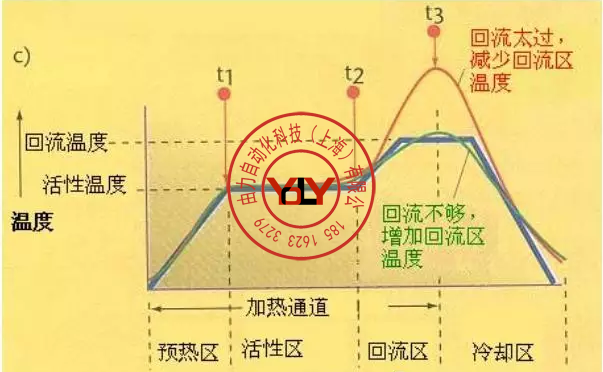

下一步��,圖形曲線的形狀必須和所希望的相比較(圖二)�,如果形狀不協(xié)調(diào),則同下面的圖形(圖三~六)進(jìn)行比較����。選擇與實(shí)際圖形形狀最相協(xié)調(diào)的曲線。應(yīng)該考慮從左道右(流程順序)的偏差�,例如,如果預(yù)熱和回流區(qū)中存在差異�,首先將預(yù)熱區(qū)的差異調(diào)正確,一般最好每次調(diào)一個(gè)參數(shù)�,在作進(jìn)一步調(diào)整之前運(yùn)行這個(gè)曲線設(shè)定。這是因?yàn)橐粋€(gè)給定區(qū)的改變也將影響隨后區(qū)的結(jié)果���。我們也建議新手所作的調(diào)整幅度相當(dāng)較小一點(diǎn)�。一旦在特定的爐上取得經(jīng)驗(yàn)��,則會(huì)有較好的“感覺”來作多大幅度的調(diào)整�。

圖三、預(yù)熱不足或過多的回流曲線

圖四���、活性區(qū)溫度太高或太低

圖五�、回流太多或不夠

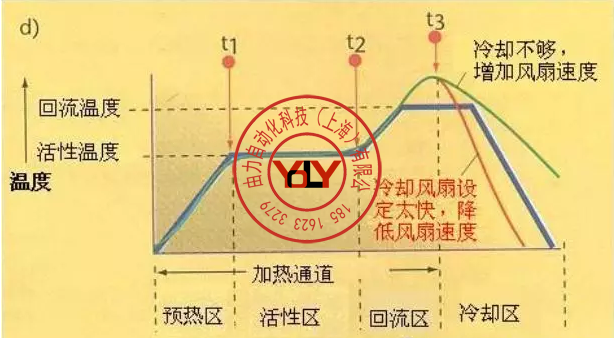

圖六、冷卻過快或不夠

當(dāng)最后的曲線圖盡可能的與所希望的圖形相吻合�,應(yīng)該把爐的參數(shù)記錄或儲(chǔ)存以備后用。雖然這個(gè)過程開始很慢和費(fèi)力�����,但最終可以取得熟練和速度�����,結(jié)果得到高品質(zhì)的PCB的高效率的生產(chǎn)��。